08/01/2024

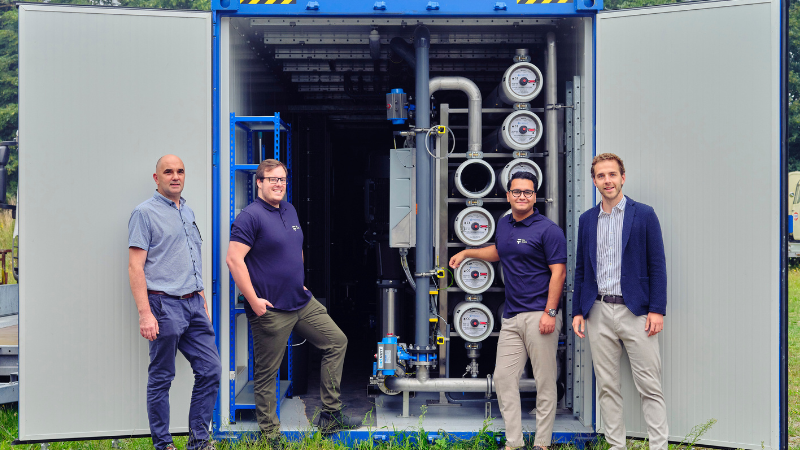

Het afvalwater van bedrijven opnieuw bruikbaar en drinkbaar maken. Dat is volgens CEO Wim Mariën, dé missie van Pantarein Water. Vanaf de uitwerking van de allereerste P&ID tot de uiteindelijke realisatie, zetten ENGI’neers Arsalan Salahi Nejad en Matthias Cami hun schouders onder de boeiende projecten van Pantarein Water. Hun doel? Een blijvende impact creëren op het milieu door ondersteuning te bieden bij de uitwerking en implementatie van innovatieve waterzuiveringssystemen.

Lees meer

08/01/2024

Weegbruggen voor het wegen van kolossale voertuigen en nauwkeurige weeg- en afvulsystemen. Bascules Robbe domineert al sinds 1845 de industriële weegtechnologie in België. Als onderdeel van hun groeistrategie verwelkomde het ontwerpteam ENGI’neer Ruben Busschaert, die al snel een waardevolle ondersteuning bleek voor het familiebedrijf.

Lees meer

12/12/2023

Met ruim 140 zijn ze, de medewerkers van Somati Systems. De Oost-Vlaamse onderneming startte als bescheiden familiebedrijf, in 2012 werden we opgenomen in de Nederlandse SK Fire Safety. In 2020 werden zij op hun beurt onderdeel van de Amerikaans API Group, waardoor Somati Systems intussen een referentie is in de brandbeveiligingssector. Die goede naam gaat natuurlijk gepaard met een significante groei, wat zich vertaalt in een stijgend aantal projecten. Om het werk van de projectleiders te verlichten, deed het bedrijf een beroep op Engi Talents. ENGI’neer Philip Campe bleek de perfecte aanvulling van het team.

Lees meer

15/11/2023

CNH Industrial Belgium is sinds lange tijd verantwoordelijk voor het ontwerp, de ontwikkeling en de productie van de baanbrekende blauw/gele machines van het merk New Holland. Op de site in Zedelgem zetten ze alles op alles om jaar na jaar de nummer 1 te blijven mbt innovatie op maaidorsers, hakselaars en balenpersen. Met de hulp van ENGI’neer Tom D’Hondt, Bilal Farih en collega Dany De Decker van Technical Talents, schakelt CNH Industrial niet enkel extra expertise, maar vooral ook extra handen in om aan die uitdagingen het hoofd te bieden.

Lees meer

10/07/2023

De uitdagende economische situatie is vandaag in veel sectoren voelbaar. Gelukkig draait de voedingsindustrie onvermoeibaar verder en blijven de inoxinstallaties van Verca Procestechniek gegeerd. Binnen de steeds complexere uitdagingen van techniciteit, flexibiliteit en capaciteit, wil Verca Procestechniek zijn professionaliteit waarborgen en adequaat de juiste profielen inschakelen. Het West-Vlaamse bedrijf kwam in contact met Engi Talents en inmiddels bieden ENGI’neers Gerd Van De Sype en Mathias Degrande ondersteuning bij verschillende projecten.

Lees meer

28/06/2023

Techspeler SMO verzorgt al meer dan 20 jaar machinebouw in de ruimste betekenis van het woord. Van de constructie en automatisatie van machines, tot de ontwikkeling van software: SMO beheerst het volledige proces. Opgericht in 2002, telt het Eeklose bedrijf vandaag meer dan 50 werknemers. Om tegemoet te komen aan de stijgende vraag, werd ENGI’neer Thomas Dhanens afgelopen oktober in het team van PLC-programmeurs geplaatst.

Lees meer

16/05/2023

Van bruggenbouw en architectonische gebouwen tot de creatie en productie van rollercoasters: CSM Steelstructures is één van Europa’s belangrijkste bedrijven op gebied van engineering, fabricatie, conservering en montage van staalconstructies. Binnen CSM heerst tevens de filosofie om zoveel mogelijk mensen de kans te geven om binnen de firma door te groeien. Zo koos hun lascoördinator voor een leidende rol binnen de productieomgeving en moesten ze dus op zoek naar een vervanger: “Omdat er een heel specifieke kennis nodig is om deze job uit te voeren, zochten we breder en kwamen we terecht bij ENGI’neer Joran De Boer”, vertelt Mieke Claassen, HR-verantwoordelijke bij CSM.

Lees meer

17/04/2023

We willen vandaag allemaal Netflixen, gamen, surfen en apps gebruiken. Een snelle en betrouwbare internetverbinding is dan ook cruciaal voor de digitale infrastructuur in Vlaanderen. Om daaraan tegemoet te komen, is Proximus vandaag volop bezig met de uitrol van het snelste glasvezelnetwerk in Vlaanderen. In de nieuwe strategie bold2025 zijn de doelstellingen en deadlines volgens Bart Devos, Teammanager Design bij Proximus Brugge, niet min: “Tegen 2025 wil Proximus de helft van alle Vlaamse gezinnen aansluitbaar maken op het nieuwe glasvezelnetwerk. In 2032 ligt de doelstelling zelfs op 95%”. Snel en solide internet, voor heel Vlaanderen. Met dat doel voor ogen schakelt Proximus een versnelling hoger door de hulp in te schakelen van 12 ENGI’neers.

Lees meer

18/01/2023

Het Amerikaanse familiebedrijf Griffith Foods levert al meer dan 100 jaar coatings, kruidenmengelingen, sauzen, dressings en

marinades aan toonaangevende voedingsbedrijven. De vestiging in Herentals is verantwoordelijk voor Noord- en Oost-Europa en beschikt over een innovatieve R&D-afdeling, een showkeuken en een unieke productiefaciliteit. Om te kunnen blijven beantwoorden aan de groeiende vraag en de steeds strenger wordende voedselnormen, alsook om een ergonomischere manier van werken te kunnen implementeren, investeerde Griffith Foods in een geavanceerde verpakkingslijn. ENGI’neer Jef Geudens werd door Lead Engineer Johan Van den Bosch bijgestaan om het volledige project in goede banen te leiden.

Lees meer

08/12/2022

VASCO, toonaangevende HVAC-speler op het vlak van verwarming, ventilatie, warmtepompen en vloerverwarming en deel van de Zwitserse, beursgenoteerde Arbonia Group, zet de kwaliteit van hun unieke designradiatoren met stip op nummer één.

Daarom heeft VASCO nood aan technisch geschoolde, dynamische, maar bovenal gemotiveerde mensen. Omdat er enkele nieuwe, belangrijke projecten het pad van VASCO kruisen, rekenen ze sinds begin 2022 op de ondersteuning van twee jonge ENGI’neers: Wouter Desmadryl en Glen Waelbers.

Lees meer

13/06/2022

De West-Vlaamse start-up Silbloxx is producent van pre-engineered standaard silo-onder-delen voor de opslag van bulkgoederen. Aangezien klanten hun silo’s eenvoudig kunnen laten samenstellen op maat van hun opslagnood, worden ze niet alleen erg snel geholpen, maar kunnen ze ook flink besparen. In het kader van de professionalisering van hun productieom-geving, schakelde Silbloxx Engi Talents in. ENGI’neers Jochen Lahousse en Tom Demuynck zetten er tijdelijk hun schouders onder de optimalisatie van de logistieke flow en de digitalise-ring van het productieproces.

Lees meer

10/05/2022

Aquafin staat al sinds jaar en dag garant voor de verzameling en zuivering van 83% van het Vlaamse rioolwater voordat het in een waterloop terechtkomt. Met bijna 2.000 pompstations, een 320-tal zuiveringsinstal¬laties en meer dan 6.800 kilometer leidin¬gen in het Vlaams Gewest, heeft Aquafin in sneltempo een zuiveringsinfrastructuur in Vlaanderen uitgebouwd.

Lees meer

06/04/2022

Het internationale familiebedrijf Vyncke uit Harelbeke ontwerpt en bouwt al 4 generaties lang energiecentrales die biomassa-afvalstromen omzetten in nuttige energie. Aangezien de onderne¬ming erg projectmatig werkt, zijn er af en toe enorme pieken in workload. De tijdelijke ENGI’neers van Engi Talents helpen Vyncke om die pieken op te vangen en zorgen er zo voor dat elke klant op een snelle en vlotte service mag blijven rekenen.

Lees meer

25/01/2022

Werkhuizen Boonen opgericht in 1952, is een rasecht familiebedrijf. Werkhuizen Boonen ontwerpt en ontwikkelt machines en wisselstukken voor de zwaardere industrie en staat in voor digitalisatie van tekeningen. Luc Asnong voert sinds 2017 als ENGI’neer bij Werkhuizen Boonen projecten uit en wordt daarin bijgestaan door collega ENGI’neer Saïd Zouzaf.

Lees meer

06/01/2022

Melk is goed voor elk, dat weten we allemaal. De productiesite van FrieslandCampina in Bornem staat in voor de bereiding, afvulling en verpakking van lekkere en verantwoorde zuivelproducten. Om die producten wereldwijd te exporteren is er nood aan een efficiënt verpakkingssysteem dat past binnen de productieomgeving. “Wij beschikken zelf niet over de nodige mankracht en expertise om een nieuwe verpakkingslijn in te passen in onze productieruimte”, vertelt Sam Piens, Technology Manager bij FrieslandCampina Bornem.

Lees meer

17/11/2021

Steve Pilet en Laurent Van Thournout zijn werkzaam op het hoofdkantoor van Daikin in Oostende en zijn duidelijk trots om voor een internationaal bedrijf aan de slag te zijn. Daikin is marktleider in HVAC en verdeelt toestellen op de Europese markt. Om aan de stijgende vraag te kunnen beantwoor den, ondersteunen ENGI’neers Jan Cloutte en Frederik Jonker Daikin bij de ontwikke ling van nieuwe warmtepomptoestellen

Lees meer

01/06/2021

Neways biedt maatwerk aan zijn klanten binnen de Electronic Manufacturing Services-markt. Daarvoor is heel wat technische kennis nodig. En net daar bleek 15 jaar terug een tekort aan in Zuid-Nederland. Die technische knowhow vond Neways wel bij Engi Talents.

Lees meer

16/03/2021

Onze collega ENGI'neer Ken Michiels is al geruime tijd werkzaam bij Griffith Foods. Ondanks een moeilijk coronajaar investeert Griffith Foods 3 miljoen euro in de verdere uitbreiding van de plant. Ken is betrokken bij de nieuwe ergonomische menafdeling ter verbetering van de werkomstandigheden. Hoe Griffith dit wilt realiseren lees je in onderstaand artikel.

Lees meer

01/03/2021

Meditech uit Izegem groeit razendsnel en vond in Engi Talents een partner in haar moeilijke zoektocht naar de juiste medewerkers. ENGI’NEERS Miguel, Jeroen en Stefaan bouwen mee aan het unieke groeiverhaal van deze West-Vlaamse wereldspeler.

Meditech uit Izegem is een wereldspeler in het ontwikkelen en produceren van robotica voor apotheken. Het bedrijf ontwikkelde een systeem dat verpakkingen automatisch uitleest, waardoor de volledige productflow traceerbaar wordt, van opslag tot bestelling en levering.

Lees meer

19/01/2021

Jurgen Vanraes en Yves Clauw, allebei actief bij Ad Rem, onderdeel van de Valtech Group en actief in het ontwerp en de bouw van machines voor de recyclage-industrie. Beiden kozen ze bewust voor een carrière als ENGI’NEER.

Lees meer

08/12/2020

ENGI’neer Koen Claerhout ging aan de slag bij Engi Talents in 2012. Ondertussen 7 jaar actief bij Solae in Ieper, waar hij evolueerde van tekenaar tot Senior Projectmanager en o.a. verantwoordelijk is voor de jaarlijkse shutdown.

Lees meer

07/12/2020

Hendrik Dejonghe werkt reeds 7 jaar bij Engi Talents, waar hij zijn ruime ervaring (voornamelijk in uitvoeren van projecten in de voedingssector) inzet bij verschillende

opdrachten bij klanten. Sinds begin dit jaar is Hendrik als Projectmanager aan de slag bij FrieslandCampina in Aalter en werkt hij er aan een erg uitdagende opdracht.

Lees meer

07/12/2020

Niels Lattré startte bij Engi Talents in 2010. Vijf jaar later, in 2015, koos ook Anthony Boone voor een carrière als ENGI’neer. Momenteel voeren ze beiden een project uit als technisch

tekenaar bij Dewulf in Roeselare.

Lees meer

18/11/2020

Hoe accuraat zijn de plannen van uw site? Zijn ze up-to-date of gedateerd? En vindt u er nog vlot uw weg in terug? Of kunt u hulp gebruiken om orde te scheppen in de chaos?

Dan zal de Engi Talents plant layout service u zeker interesseren.

Lees meer

30/10/2020

Van Antwerpen en Rotterdam tot in Nederlands Limburg en het Duitse Ruhrgebied. PPS-Pipelines beheert een uitgestrekt netwerk van industriële pijpleidingen. Om beschadigingen door graaf- en andere omgevingswerken te vermijden, én de leidingen in goede staat te houden, wordt MIDES mee het veld in gestuurd.

Lees meer